LED-Beleuchtungshersteller benötigen eine Berücksichtigung der BIN-Codes bei der Erstellung von Bestückprogrammen, um die Montage zu rationalisieren und menschliche Fehler zu vermeiden, während sie gleichzeitig die Flexibilität gewinnen, mit ständig wechselnden Beständen umzugehen

Von der Gesetzgebung gedrängt und von den Anforderungen eines extrem dynamischen Marktes getrieben, hat sich die LED-Beleuchtung schnell durchgesetzt und erfüllt fast alle Beleuchtungsbedürfnisse, von funktional bis dekorativ. Der Erfolg hat die Produktion von Beleuchtungskörpern von den traditionellen Herausforderungen der elektrischen Verdrahtung abgekoppelt und erfordert heute Know-how im Bereich des Elektronikdesigns und entsprechende Produktionsmöglichkeiten.

Große OEMs haben in neue SMT-Bestückmaschinen mit Long-Board-Fähigkeit investiert und EMS-Unternehmen haben auf die neuen Möglichkeiten reagiert. LED-Boards unterscheiden sich von herkömmlichen Leiterplatten, sind oft größer – und vor allem länger – und erfordern daher überarbeitete Leiterplatten-Transport- und Indexierungssysteme für den Schablonendruck und Pick&Place-Prozesse. Außerdem wurden viele verschiedene Ausführungen von Saugdüsen entwickelt, um die Vakuumaufnahme der LEDs aus Gurtfeedern oder Trays zu optimieren. Die Vakuumaufnahme ist aufgrund der großen Unterschiede in der Linsenkrümmung zwischen LEDs verschiedener Produktfamilien und Hersteller kompliziert.

Nutzung der LED-BIN-Codes

Die Verwaltung der BIN (Brightness Indicator Number; wörtlich übersetzt: Helligkeits-Indikator-Nummer) von LEDs in der Produktionslinie bleibt jedoch das wahrscheinlich schwierigste Thema für die Hersteller. Die Platzierung einer LED mit falscher BIN an einer ungeeigneten Position kann zu einer Diskrepanz in der Gesamtlichtwirkung führen, die für den Endverbraucher sofort erkennbar ist.

Bild 1. LEDs mit der gleichen BIN sorgen für eine konsistente Beleuchtung und Gleichmäßigkeit von Gerät zu Gerät

Normalerweise werden Teile auf Gurtrollen geliefert und die BINs unterscheiden sich von Rolle zu Rolle. Der BIN-Code ist auf dem Rollenetikett angegeben. Bei der Bestellung ist es jedoch nicht möglich, Bauteile eines bestimmten BIN-Codes zu spezifizieren, nur um sicherzustellen, dass alle LEDs in der Produktionslinie eng aufeinander abgestimmt sind: die dafür notwendigen Bauteil-Selektionsprozesse sind extrem teuer, und auf jeden Fall bieten viele Lieferanten die Option nicht an. Infolgedessen werden Leuchtenhersteller einen Lagerbestand führen, der mehrere Rollen einer bestimmten LED-Artikelnummer enthält, wobei diese Teile zwei oder mehr verschiedene BINs aufweisen können.

Es gibt mehrere Möglichkeiten, dieses Problem zu lösen, um sicherzustellen, dass alle Beleuchtungsprodukte letztendlich eine akzeptable Leistung bringen. ‚Homogene Platzierung‘ bezieht sich auf die Bestückung einer bestimmten Charge von Platinen mit nur LEDs von einer einzigen Rolle. Dies gewährleistet eine gleichbleibende Leuchtkraft über die gesamte lichtemittierende Fläche der Lampe (Bild1). Da das Mischen von LEDs von verschiedenen Rollen auf demselben Board zu unvorhersehbaren Ergebnissen führen kann, ist es wichtig, sicherzustellen, dass die Rolle genügend LEDs enthält, um eine geeignete Anzahl von Boards zu bauen und die Produktion zu stoppen, wenn nicht genügend LEDs übrig sind, um das nächste Board komplett zu bestücken.

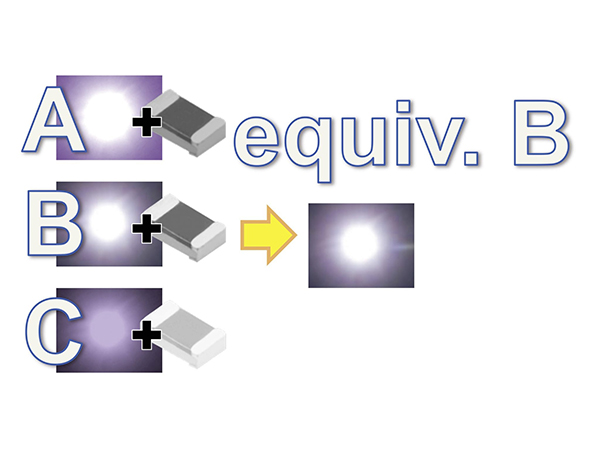

Alternativ kann der Designer die Helligkeitsunterschiede korrigieren, indem er einen geeigneten Widerstandswert in Reihe schaltet, um den LED-Strom zu regeln. Die Wahl niedrigerer Widerstandswerte für LEDs mit geringerer Leuchtkraft und höherer Werte für Teile mit höherer Leuchtkraft (Bild 2) kann die Lichtleistung aller Teile ausgleichen. In diesem Fall sind für eine bestimmte BIN die LED und der berechnete Strombegrenzungswiderstand als Set zu betrachten. Wenn eine neue Rolle aufgerüstet wird, die LEDs mit einer anderen BIN enthält, muss die Maschine die neue BIN erkennen und die Feederposition identifizieren, die den richtigen zugehörigen Widerstandswert enthält.

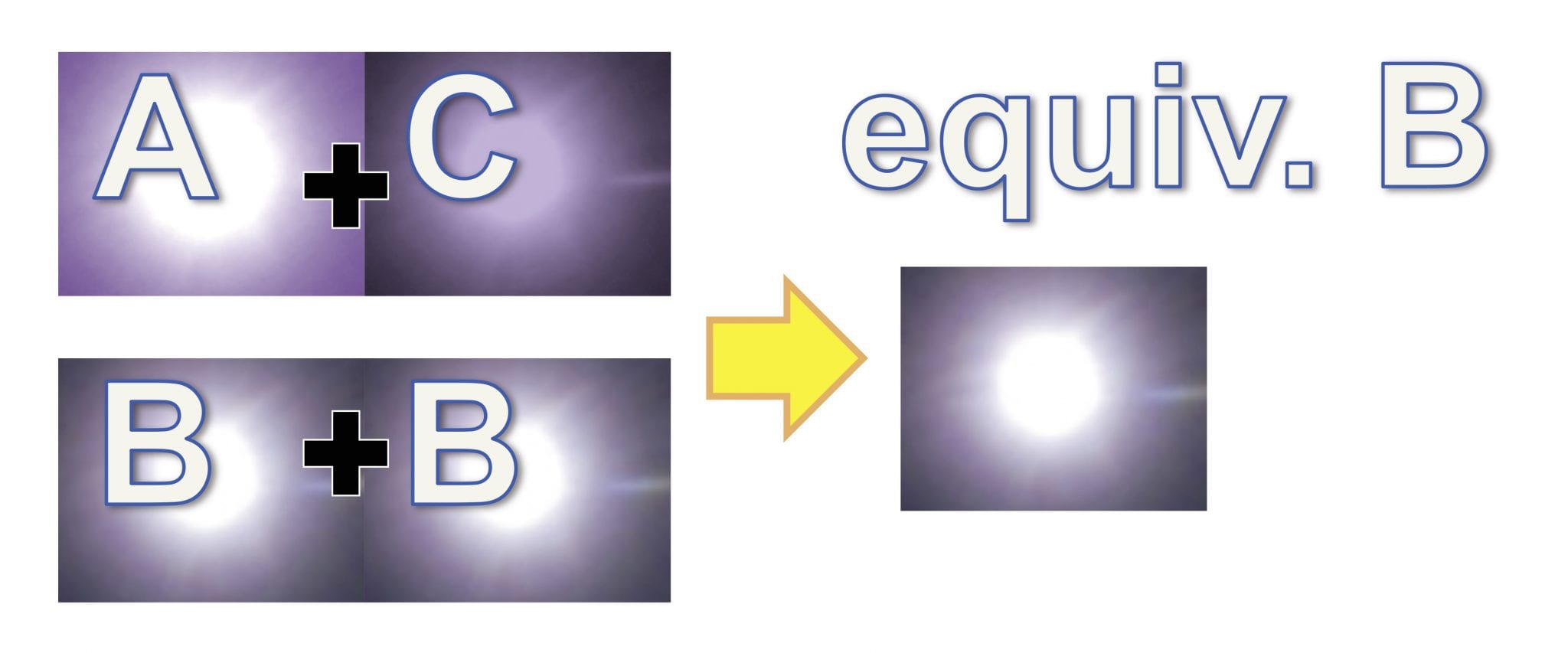

Ein weiterer Ansatz besteht darin, Kombinationen von LEDs mit verschiedenen BINs paarweise oder in kleinen Gruppen zu erstellen, um sicherzustellen, dass alle Gruppen die gleiche Gesamthelligkeit aufweisen (Bild 3). Dies ermöglicht die Verwendung eines einzigen Widerstandswertes für jede LED bei gleichzeitiger Sicherstellung einer gleichmäßigen Lichtqualität innerhalb jeder Lampe und von Gerät zu Gerät.

Obwohl jede dieser Strategien effektiv sein kann, gibt es eine Komplikation: Die Anzahl der verfügbaren Rollen mit LEDs einer bestimmten BIN kann sich im Laufe der Zeit ändern, da der Fabrikbestand verbraucht und wieder ergänzt wird und nicht prognostiziert werden kann. Daher kann sich das Programm bei ‚homogener Platzierung‘ nicht darauf verlassen, dass eine weitere Rolle der gleichen BIN verfügbar ist, wenn die aktuelle Rolle verbraucht ist. Andererseits müssen widerstandskorrigierte oder kombinierte Ansätze eine große Anzahl alternativer Bauteilpaarungen berücksichtigen, um jede Situation abzudecken, in der LEDs mit einer oder mehreren BINs zu einem bestimmten Zeitpunkt nicht verfügbar sind.

Bild 2. Ausgleich der geänderten LED-BIN durch Einstellen des Vorwiderstands

Bild 3. BIN-Kompensation durch Verwendung von LED-Kombinationen

Ausgleich von BINs in der Produktion

In der Phase des Produktdesigns helfen Softwaretools den Entwicklern, die verschiedenen Kombinationen von LED-BINs und Widerständen zu berechnen, die für eine gleichbleibende Leuchtkraft erforderlich sind. Da einer einzelnen LED-Bauteilnummer bis zu 250 oder mehr BINs zugeordnet sein können, kann eine große Anzahl alternativer Dateien erforderlich werden, um jede mögliche Kombination abzudecken.

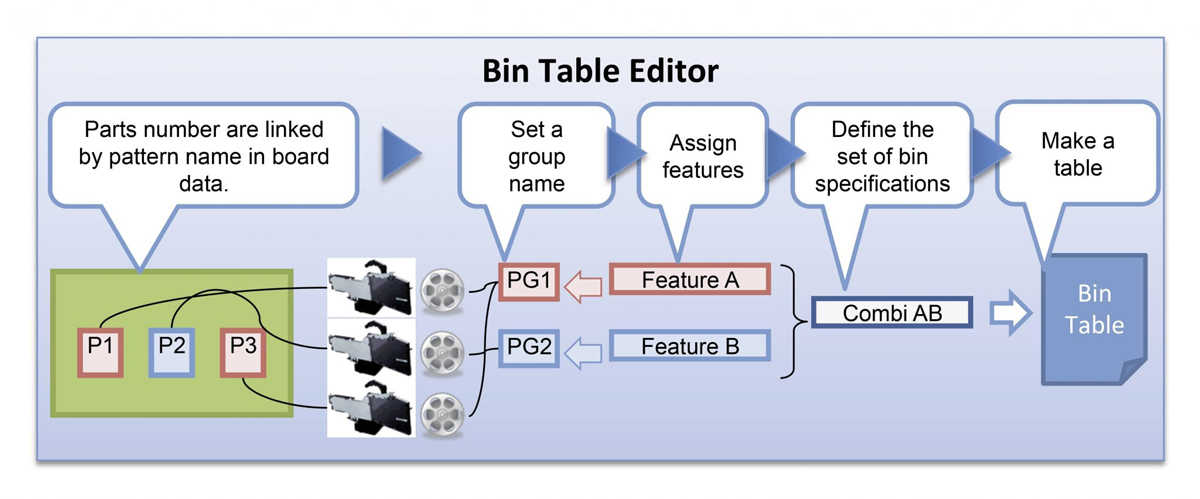

Bild 4. Der Editor für BIN-Tabellen erhöht die Flexibilität bei der Handhabung von sich unvorhersehbar ändernden Beständen.

Die Verwaltung dieser Dateien wird zu einer großen Herausforderung, wenn es darum geht, Programme für Bestückungsmaschinen in der SMT-Linie zu erstellen und die Produktion kontinuierlich fortzusetzen, wenn die Bauteilrollen aufgebraucht und wieder ergänzt worden sind. Um Programme vor der Produktion vorzubereiten, muss der Programmierer den verfügbaren Bestand kennen. Darüber hinaus ist es in der Produktion wünschenswert, den BIN-Verwaltungsprozess so weit wie möglich zu automatisieren, um die Möglichkeiten für Bedienfehler zu minimieren, die zu Fehlanpassungen von Bauteilen und damit zu schlechter Qualität oder gar ausgefallenen Baugruppen am Ende der Linie führen können.

Um diese Herausforderungen zu bewältigen, enthält die automatisierte BIN-Code-Managementsoftware von Yamaha einen BIN-Tabelleneditor (Bild 4). Mit diesem Tool kann ein Techniker ohne zeitaufwändige und fehleranfällige manuelle Dateneingabe die in den Leiterplattendaten enthaltenen Musternamen importieren. Die BIN-Code-Managementsoftware erkennt die Bauteilnummern an den Feederstationen und wählt automatisch die entsprechenden Zielteile aus, um die BIN-Tabelle zu generieren. Darüber hinaus ermöglicht die Software die Flexibilität, BIN-Spezifikationen auf das Leiterplattenprogramm oder auf eine weitere Bestückungsmaschine in der SMT-Linie anzuwenden. Es ist daher möglich, LEDs und die zugehörigen Widerstände gemäß einem Produktionsplan zu bestücken oder die BIN-Tabelle als einzige Referenz zu verwenden, um die BINs, die jede Maschine verwenden muss, direkt anzugeben.

Im ersten Modus, dem ‚Planmodus‘, wird je nach Produktionslos die automatisch generierte BIN-Tabelle mit den Leiterplattendaten verknüpft. Der Bediener kann dann die Produktion steuern, indem er einfach den Losnamen auswählt, ohne die BIN-Spezifikationen einsehen zu müssen. Der zweite Modus, der ‚Maschinenmodus‘, ermöglicht die direkte Auswahl von BINs und bietet die Flexibilität, BINs bei Bedarf zu ändern, während ein Produktionslos läuft. In jedem Fall überwacht die Software die Produktion, ermöglicht den Nachschub durch Rollenwechsel oder Spleißen und ist in der Lage, Fehler zu erkennen, wie z. B. das Einsetzen einer falschen BIN, die nicht den aktuellen Programmanforderungen entspricht.

Fazit

Die Revolution der LED-Beleuchtung stellt eine große Chance für Beleuchtungs-Marken und Elektronik-Hersteller dar. Die Unvorhersehbarkeiten von BIN-Codes bei LED-Lagerbeständen erschwert jedoch die Erstellung von Bestückungsprogrammen. Zeitdruck und das Potenzial menschlicher Fehler verschärfen die Herausforderung. Betriebssichere automatisierte Tools werden benötigt, um die Verwaltung von LED-BIN-Codes in der Fabrik zu unterstützen. Die Flexibilität, alle BIN-Kompensationsstrategien, einschließlich homogener Platzierung, Widerstandskorrektur und Array-Platzierung, zu berücksichtigen, lässt die Hersteller entscheiden, wie sie die Produktivität maximieren und eine qualitativ hochwertige LED-Beleuchtung liefern können, die den Erwartungen der anspruchsvollen Endverbraucher von heute entspricht.

Über Yamaha Robotics SMT Section

Yamaha Surface Mount Technology (SMT) Section ist eine Abteilung der Yamaha Motor Robotics Business Unit in der Yamaha Motor Corporation und wurde 1984 gegründet. Yamahas Bestücker haben sich im SMD-Markt einen Namen gemacht mit Ihrem "Modul-Konzept", dass sie hervorragend mit dem Trend bei der Bestückung von Leiterplatten, hin zu kleineren und vielfältigeren elektrischen/elektronischen Bauteilen, kombinieren können.Yamaha SMT Section hat einen starken Marktanteil im Bereich der SMD-Bestückung mit über 40.000 (2017) installierten Maschinen. Dies ermöglicht, dass Design und Engineering, Herstellung, Vertrieb und Service in einem umfassenden System durchgeführt werden können. Darüber hinaus hat das Unternehmen seine Kerntechnologien in den Bereichen Servomotor-Steuerung und Bilderkennung für Kamerasysteme für Lotpasten-Drucker, Leiterplatten-Inspektion, Flip-Chip-Hybrid-Bestücker Dispenser und intelligente SMD-Lagersysteme eingebracht. Dies ermöglicht es, eine komplette Linie für die elektrische/elektronische Bauteil-Montage anzubieten, d.h. Yamaha kann den Bedürfnissen der Fertigung mit einer optimalen Auswahl an Systemen begegnen.

Yamaha SMT Section verfügt über Vertriebs-und Service-Niederlassungen in Japan, China, Südost-Asien, Europa und Nordamerika und bietet damit ein globales Vertriebs-und Servicenetz mit kurzen lokalen Wegen. Weitere Informationen über Yamaha SMT Section, finden Sie unter:

www.yamaha-motor-im.de

Kontakt

Oumayma Grad

Marketing Communications Manager

Hansemannstraße 12

41468 Neuss

Deutschland

Office: +49 2131 2013 538

Mobile: +49 1517 0233 297

Fax: +49 2131 2013 550

E-Mail: oumayma.grad@yamaha-motor.de

Web: www.yamaha-motor-im.de