Datenstrukturen und moderne Softwarewerkzeuge für die kontinuierliche Verbesserung der Produktivität in der SMT-Bestückung bilden jetzt ein Sprungbrett für OEMs und CEMs auf ihrem Weg zur intelligenten Fertigung.

Einführung: Die Unerlässlichkeit intelligenter Fertigung für Elektronik-Hersteller

Bei der intelligenten Fertigung – der vierten industriellen Revolution, kurz Industrie 4.0 – geht es um die Nutzung modernster Technologien zur Maximierung von Produktivität, Qualität und Reaktionsfähigkeit, um die Minimierung von Abfällen und die Erfüllung der Forderungen des Marktes nach schneller Lieferung und hochgradiger Individualisierung der Produkte. Diese Ziele lassen sich nur durch eine, auf digitaler Kommunikation beruhende, intelligente Infrastruktur erreichen, die optimale Vernetzung und kontinuierliche Anpassung ermöglicht.

Diese industrielle Revolution setzt sich als erstes in Bereichen durch, die zur Aufrechterhaltung der Wettbewerbsfähigkeit auf den Einsatz modernster Technologie angewiesen ist. Diese Bereiche sind typischerweise durch hohe Lohnkosten und noch höhere Kundenanforderungen geprägt. Produzierende Betriebe müssen bei der Planung ihrer Investitionen sorgfältig darauf achten, das richtige Gleichgewicht zwischen kurzfristigen Erfordernissen und der Sicherstellung ihrer Zukunftsfähigkeit zu erreichen, die durch höhere Produktionsintelligenz, einen gesteigerten Automatisierungsgrad und optimale Kommunikation in allen Bereichen gekennzeichnet ist. Nur so lässt sich der Wandel von der Wertschöpfungskette hin zum Wertschöpfungsnetzwerk erfolgreich gestalten.

Ziel ist, dass alle „Knotenpunkte“ des Netzwerks zur Wertschöpfung beitragen. Im Bereich der Bestücklinien ist dafür intelligentes Equipment gefragt, das sich selbst überwacht und analysiert und seinen Status sowie entscheidungsrelevante Informationen in Echtzeit an Schichtführer und Manager sendet. Die herkömmliche Grenze zwischen Produktionsbereich und Backoffice verschwindet langsam, da die Datenverarbeitung in der Lage ist, Produktionsdaten in Informationen zu verwandeln, die zu einem Mehrwert in verschiedensten Bereichen der Organisation sowie bei ihren Partnerunternehmen führt. Diese industrielle Revolution wird zu einem Katalysator, der sämtliche Geschäftsaktivitäten in ein nahtlos operierendes Unternehmen einbringt – von der Konstruktion und Produktion über Marketing, Vertrieb und Buchhaltung bis zur Unternehmensleitung.

Die Hinwendung zur intelligenten Fertigung ist eine der wesentlichen Triebkräfte bei den Entscheidungen zukunftsorientierter Produktionsleiter. Inzwischen ist es bezeichnend, dass jede Investitionsentscheidung des aktuellen Geschäftsjahres mit einem Blick darauf getroffen wird, wie sie die Roadmap des Unternehmens bezüglich intelligenter Fertigung weiter voran bringt.

Industrie 4.0 und die SMT-Bestückung

Die moderne SMT-Bestückung kann als Paradebeispiel für Unternehmensarten betrachtet werden, die bereit sind, die Schritte in Richtung intelligenter Fertigung zu gehen. Hochentwickelte Technologie und Automatisierung befeuern Aktivitäten in Regionen, die traditionell die höchsten Arbeitskosten aufweisen, wie z. B. Westeuropa, Nordamerika und Japan. Unternehmen, die ihre Marktanteile ausbauen und dabei ihre Ertragskraft erhalten wollen, müssen den nächsten Schritt wagen.

Eine typische SMT-Bestücklinie kann Automaten wie Dispenser oder Schablonendrucker, Bestücker und automatisierte optische Inspektionssysteme (AOI) miteinander verbinden, wobei die einzelnen Komponenten von unterschiedlichen Herstellern stammen können. Obwohl die Schnittstellen und Protokolle für die Kommunikation zwischen den Maschinen in der Regel auf Standards beruhen, verhindern meist die zugrundeliegenden Datenstrukturen den für die intelligente Fertigung erforderlichen, umfassenden Datenaustausch.

Eine Komplettlösung von einem einzigen Hersteller garantiert jedoch auch noch kein Patentrezept. Die Art, wie die Daten organisiert sind, ist kritisch und einige Hersteller haben Datenstrukturen entwickelt, die sich gut dafür eignen, Analyse-Softwarepakete direkt mit detaillierten Informationen zu versorgen.

Yamaha Motor Intelligent Machines hat über mehrere Produktgenerationen hinweg beträchtliche Ressourcen dafür bereit gestellt, ein Protokoll für den Echtzeit-Datenaustausch zwischen Inline-SMT-Equipment sowie ein Softwarepaket für die Erfassung und Analyse der Daten zu entwickeln. Diese Features stellen eine wichtige Grundlage für den Support einer intelligenten Fertigung dar.

Der Einstieg in die intelligente Fertigung?

Früher waren SMT-Linien nicht in der Lage, nützliche Informationen über die Leistung von Prozessen, wie dem Lotpastendruck oder der Bauteilbestückung, zu erfassen. Es war schlicht kein Kommunikationsstandard verfügbar, der das für den Austausch von Qualitätsdaten benötigte, umfassende Feedback unterstützt hätte.

Um diese Grenzen des SMT-Equipments zu überwinden und die Informationen für kontinuierliche Verbesserungen nutzbar zu machen, entwickelte Yamaha seine eigenen Schnittstellen für die Maschinenkommunikation. Die Erfassung der umfangreichen Daten der Maschinen der Linie wurde erheblich erleichtert und damit die Analyse, die Reporterstellung oder das Auslösen von Alarmen in Echtzeit erst ermöglicht. Baugruppen-Hersteller werden dabei unterstützt, ihre Produktqualität zu verbessern und die Produktivität zu steigern, indem Fehler wie fehlende oder schlecht platzierte Bauteile identifiziert werden und so Abstellmaßnahmen sofort eingeleitet werden können. Yamahas Initiative machte es auch möglich, Informationen zu erfassen, die zur Durchführung einer vorbeugenden Wartung – ein wichtiger Aspekt intelligenter Fertigung – erforderlich sind.

Bild 1 illustriert, wie die Rückkopplung von Daten, die unmittelbar nach der Bestückung im AOI-System anfallen, die Analyse von Bestückungs- oder Lotpastenfehlern bis herab auf die Ebene einzelner Bestücker-Nozzeln bzw. Schablonenöffnungen ermöglichen. Die auf den Maschinen laufende Software ist in der Lage, die genauen Ursachen von Störungen zu bestimmen und Alarme an ein mobiles Terminal, wie z. B. das Smartphone des Linienverantwortlichen zu senden und so zu einer schnellen Fehlerbeseitigung beizutragen und Stillstandszeiten zu minimieren. Diese mobile Entscheider-App ist Bestandteil von Yamahas bewährter Software-Suite Y.Fact, die für die Optimierung von Rüstung und Leistung auf Maschinen-, Linien- und Werksebene entwickelt worden ist. In Kombination mit den Fähigkeiten und Eigenschaften einzelner Maschinen bietet diese Software eine Plattform, von der aus eine Strategie der intelligenten Fertigung initiiert und kontinuierlich erweitert und verbessert werden kann.

Die Y.Fact-Software umfasst die vier Module P-Tool, M-Tool, S-Tool und T-Tool für die Bereiche Datenprogrammierung, Linienüberwachung, Rüstnavigation und Rückverfolgung (Traceability). Das P-Tool führt CAD-Daten-Konvertierungen durch und bietet, falls erforderlich, auch ein Reverse-Engineering von Gerber-Dateien, um den Zeitaufwand für die Arbeitsvorbereitung zu minimieren. Probeläufe werden überflüssig, Material wird eingespart und die Linienverantwortlichen können sich produktiveren Tätigkeiten zuwenden. Selbstverständlich wird die Rüstung automatisch optimiert und die Linie damit ausbalanciert.

Die Linienüberwachung mit Hilfe des M-Tools ist vermutlich der offensichtlichste Bereich, mit dem die Software-Suite die intelligente Fertigung unterstützt. Die Darstellung des Linien- oder Werksstatus über eine webbasierte Schnittstelle versorgt die verantwortlichen Mitarbeiter in Echtzeit mit detaillierten Informationen zu beispielsweise Effizienz, Austaktung und Pickup-Raten. Bild 2 illustriert, wie farbkodierte Anzeigen eine schnelle und einfache Überwachung des Linienstatus ermöglichen. In einem einfachen, nächsten Schritt werden die Daten automatisch konsolidiert und in Reports gespeichert und/oder zur Analyse durch übergeordnete Cloud-Anwendungen übergeben.

Durch die Unterstützung des Rüstvorgangs erleichtert das S-Tool die Verwaltung des Produktionsmaterials, das ansonsten leicht zu lange gelagert werden könnte und so seine optimale Verarbeitbarkeit verlieren würde. Die automatische Überwachung der Lagerzeit und -bedingung, beispielsweise durch Beobachtung der maximalen Lagerdauer feuchteempfindlicher Bauteile (MSD) und Prüfung des Mindesthaltbarkeitsdatums von Bauteilen und Lotpasten stellt sicher, dass kein ungeeignetes Material in Produkte verbaut wird.

Datenverbindungen mit beliebigen Bauteil-Lagersystemen sorgen in Zusammenarbeit mit den Bauteil-Restmengenzählern der Maschinen dafür, dass Stillstandszeiten für Rollen- und Feederwechsel minimiert werden. Bei der Nutzung zur Koordinierung der Spleiß-Vorgänge lässt sich sogar ein kontinuierlicher Nonstop-Betrieb aufrechterhalten. Das Tool protokolliert Daten wie Barcode, Lotpastentyp und die Identitäten der Feeder und Bauteilrollen, die von einem Hand-Barcodeleser erfasst werden können. Ein aktuelles Beispiel ist die Erfassung von Barcode-Informationen wie Helligkeit, Farbtemperatur und Ausleuchtungsmuster von LEDs, um zu verhindern, dass Bauteile mit unterschiedlichen Eigenschaften in die gleiche Baugruppe verbaut werden. Diese intelligente Fähigkeit ist direkt für eine der aktuell wichtigsten Marktchancen für Elektronik-Hersteller nutzbar.

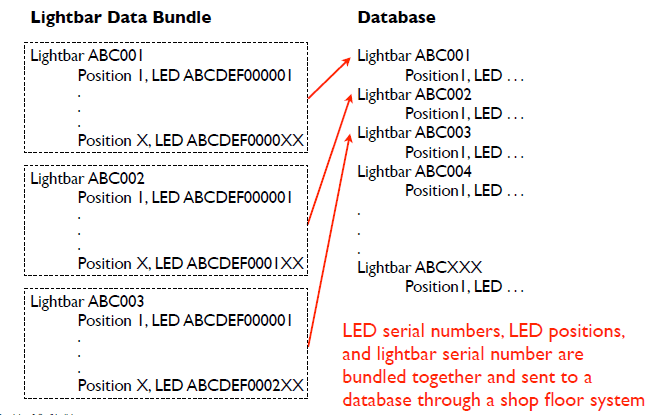

Das T-Tool geht einen weiteren Schritt über das Prüfen der Bauteile hinaus. Es protokolliert für jede einzelne Baugruppen-Identität die Leiterplatten-ID sowie die Bauteil-Daten zu jeder bestückten Position auf der Leiterplatte. Das ist ein Bereich, in dem die zugrundeliegende Datenstruktur des SMT-Equipments entscheidend ist für die Verarbeitung der Informationen auf Bauteilebene. Yamahas selbst entwickelte Datenstruktur bildet die Basis, um sowohl Bauteil-Seriennummern als auch Positionsdaten und Seriennummern der Leiterplatten aufzeichnen zu können und diese Informationen dann in eine Traceability-Datenbank zu übertragen (Bild 3). Diese Datenbank steht dann für zahlreiche Zwecke zur Verfügung. So lassen sich Lagerbestände und Materialien entlang der Produktionskette verfolgen, um die Materialbeschaffung für die Just-in-Time-Bestückung zu erleichtern, die Einhaltung von Kundenanforderungen nachzuweisen oder die Herkunft der Bauteile zu verifizieren.

Ein Vergleich der Traceability-Daten mit den Produktionsdaten kann dazu beitragen, wiederkehrende Probleme mit Bauteilen oder Produktionsequipment zu identifizieren. Schließlich lassen sich, falls Feldausfälle bekannt werden, die Seriennummern der betroffenen Bauteile ermitteln, was entscheidend zur Ermittlung der Ausfallursache oder der Eingrenzung von Rückrufaktionen beitragen kann.

Bereit für die Revolution

Die Erfassung und der Austausch umfassender Datensätze sowie die Anbindung an Softwarewerkzeuge zur Analyse, die alle Prozesse der Fertigung, von der Bauteil-Bereitstellung bis zur Baugruppenproduktion, abdecken, bilden die Grundlage dafür, dass Yamahas intelligente SMT-Linien die Prinzipien intelligenter Fertigung, auf die sich alle Branchen zubewegen, exzellent umsetzen:

- Höchste Qualität, Netzwerk-zentrierte Kommunikation zwischen Menschen und Systemen im gesamten Wertschöpfungsnetzwerk – einschließlich der Endanwender

- Digitalisierung von Informationen und eine Kommunikation zwischen allen Partnern der Wertschöpfungskette und in der Produktion – auf allen Ebenen

- Genau zugeschnittene, flexible, intelligente und jederzeit anpassbare Herstellungs-Technologien, um die hochspezifischen Anforderungen der Endanwender zu erfüllen

Fazit

Der intelligenten Fertigung gehört die Zukunft. Sie gilt als effektivste Art, wettbewerbsfähige Produkte für globale Märkte zu liefern. Die Grundlagen der intelligenten Fertigung, einschließlich der Protokolle für die Maschine-Maschine-Kommunikation, der Echtzeit-Überwachung sowie geeigneter Analysewerkzeuge, sind für einige Branchen, wie z. B. der SMT-Bestückung, schon gut etabliert. Hier findet der Übergang zur intelligenten Fertigung bereits jetzt statt und beschert dem gesamten Produktionsbereich spürbare Verbesserungen. Die fortwährende Umsetzung der Prinzipien und die Nutzbarmachung der Cloud übertragen die Vorteile schließlich auf das gesamte Unternehmen.

Über Yamaha Robotics SMT Section

Yamaha Surface Mount Technology (SMT) Section ist eine Abteilung der Yamaha Motor Robotics Business Unit in der Yamaha Motor Corporation und wurde 1984 gegründet. Yamahas Bestücker haben sich im SMD-Markt einen Namen gemacht mit Ihrem "Modul-Konzept", dass sie hervorragend mit dem Trend bei der Bestückung von Leiterplatten, hin zu kleineren und vielfältigeren elektrischen/elektronischen Bauteilen, kombinieren können.Yamaha SMT Section hat einen starken Marktanteil im Bereich der SMD-Bestückung mit über 40.000 (2017) installierten Maschinen. Dies ermöglicht, dass Design und Engineering, Herstellung, Vertrieb und Service in einem umfassenden System durchgeführt werden können. Darüber hinaus hat das Unternehmen seine Kerntechnologien in den Bereichen Servomotor-Steuerung und Bilderkennung für Kamerasysteme für Lotpasten-Drucker, Leiterplatten-Inspektion, Flip-Chip-Hybrid-Bestücker Dispenser und intelligente SMD-Lagersysteme eingebracht. Dies ermöglicht es, eine komplette Linie für die elektrische/elektronische Bauteil-Montage anzubieten, d.h. Yamaha kann den Bedürfnissen der Fertigung mit einer optimalen Auswahl an Systemen begegnen.

Yamaha SMT Section verfügt über Vertriebs-und Service-Niederlassungen in Japan, China, Südost-Asien, Europa und Nordamerika und bietet damit ein globales Vertriebs-und Servicenetz mit kurzen lokalen Wegen. Weitere Informationen über Yamaha SMT Section, finden Sie unter:

www.yamaha-motor-im.de

Bild 1: SMT-Linie mit geschlossener Rückkopplungsschleife für nach dem Bestücker anfallende AOI-Daten für Echtzeit- und rückblickende Analysen.

Bild 2: Die Darstellung der Linien-Überwachung ermöglicht die Bewertung komplexer Equipment-Status auf einen Blick.

Bild 3: Die in Echtzeit erfassten und in der Traceability-Datenbank hinterlegten Daten unterstützen bei vielfältigen Aufgaben, die von der Pflege von Kundenbeziehungen bis zur Maschinenwartung oder der Produktentwicklung reichen.

Kontakt

Oumayma Grad

Marketing Communications Manager

Hansemannstraße 12

41468 Neuss

Deutschland

Office: +49 2131 2013 538

Mobile: +49 1517 0233 297

Fax: +49 2131 2013 550

E-Mail: oumayma.grad@yamaha-motor.de

Web: www.yamaha-motor-im.de