Automobilproduktion – der Geburtsort der Massenproduktion – steht jetzt an vorderster Reihe des Fortschritts in Richtung steigender Individualisierung. Ähnliche Tendenzen finden sich auch bei Consumer- und Industrieprodukten. Insbesondere die Methoden der Elektronik-Herstellung unterliegen einer tiefgreifenden Änderung, um pro Linie eine wesentlich größere Produktvielfalt auflegen zu können.

Die Automobilbranche und die Großserien-Produktion

Die ausgeklügelten, modernen Verfahren der Großserien-Produktion, von denen einige ihre Wurzeln in der Automobilbranche haben, lieferten den Schlüssel zur Lieferung hochkomplexer Produkte zu erschwinglichen Preisen. Auf dieser Grundlage entwickelte sich die schlanke Produktion (Lean Manufacturing) zur Steigerung von Produktivität und Kosteneffizienz, indem Verschwendung entlang der gesamten Versorgungskette aufgedeckt und abgestellt wurde. Die Automobilbranche ist weiterhin der Innovationstreiber für die Produktion, da die Abnehmer ständig höhere Leistung und mehr Funktionen als erschwingliches Gesamtpaket fordern, das perfekt auf ihre Wünsche und Vorlieben abgestimmt ist. Darüber hinaus zwingt der Innovationsdruck, ständig neue Wahlmöglichkeiten zu immer kürzeren Markteinführungszeiten anzubieten, was letztlich auch zu einer Verkürzung der Produkt-Nutzungsdauer führt.

Elektronische Bordsysteme bieten zahlreiche Lösungen für die Wünsche heutiger Kunden und bilden den Kern von Sicherheitsfunktionen wie Reifendruck-Überwachung, Stabilitätskontrolle, Bremsassistent und Notruf. Die neuesten Innovationen bei vernetztem Infotainment und Fahrerassistenzsystemen einschließlich autonomer Fahrmodi lassen den Wertanteil der Elektronik in modernen Autos ständig weiter ansteigen. Bei konventionellen High-End-Fahrzeugen beträgt er derzeit etwa 40 Prozent, bei Elektro- oder Hybrid-Fahrzeugen bis zu 75 Prozent. Branchenanalysten gehen davon aus, dass sich dieser Trend noch weiter beschleunigen wird. Ein Report der Germany Trade and Invest von 2014/15 geht davon aus, dass der globale Markt für Automobilelektronik bis 2020 die Grenze von 300 Milliarden US-Dollar überschreiten wird.

Automobilelektronik im Wandel

Diese anhaltenden Veränderungen bieten Elektronik-Herstellern, großen Equipment-Lieferanten, High-Tech-Spezialisten und EMS-Dienstleistern enorme Chancen. Zwar sind die Gesamtstückzahlen sehr hoch und der Produktmix ist überschaubar, die schlanke Just-in-Time-Fertigung zwingt jedoch zu kleinen Losgrößen, um den Materialfluss entlang der Versorgungskette aufrecht zu halten und Lagerkosten zu vermeiden. Die Losgrößen können im Bereich von wenigen Einzelstücken für Produkte mit geringen Stückzahlen bis zu 30 oder mehr bei Produkten in größeren Volumina variieren. Infolgedessen sind häufige Produktwechsel bei den SMT-Bestücklinien erforderlich, um den Kurzfrist-Anforderungen der Automobilhersteller gerecht zu werden. Für die Elektronik-Produzenten ist es daher entscheidend wichtig, den Zeitbedarf für die Produktwechsel zu minimieren, um trotz enger Zeitvorgaben termingerecht liefern zu können und die eigene Produktivität zu erhalten.

Die Minimierung der Produktwechselzeiten erfordert eine sorgfältige Planung in drei Bereichen: Strategie, Logistik und Technologie.

Strategie, Logistik und Technologie

Im Bereich der Strategie geht es darum, die Ressourcen der Produktion so zu organisieren, dass die Produktionsziele mit möglichst wenigen Produktwechseln erreicht werden können. Einzelne Geschäftsbereiche eines großen Tier-1-Lieferanten z.B. tendieren oft dazu, sich auf spezielle Baugruppentypen wie Messgeräte oder Displays zu fokussieren. Darüber hinaus können individuelle Bestücklinien eines Werks speziell auf einen oder wenige Kunden ausgerichtet sein. Die Spezialisierung kann noch weiter getrieben werden, wenn jede Linie nur für eine kleine Anzahl von Produkttypen vorgesehen ist und nur die Ober- bzw. Unterseite der Baugruppe bestückt wird. Auf diese Art können manche Hersteller die Zahl der Boards, die auf einer Linie produziert werden, auf zwei oder drei senken, obwohl jede Produktfamilie einige Varianten beinhalten kann. Schließlich kann es erforderlich sein, dass eine Linie 20 oder mehr Programme fahren muss, um Baugruppen zu bestücken.

Der nächste Aspekt nach der Minimierung der Anzahl der Produktwechsel ist die Durchführung dieser Produktwechsel in der kürzest möglichen Zeit. Hierbei übernimmt eine effiziente Logistik im Produktionsbereich die Schlüsselrolle. Sie stellt sicher, dass neues Equipment, wie Druckschablonen und für das nächste Programm erforderliche Feeder bereit stehen, sobald sie benötigt werden. Alle Werkzeuge und Verbrauchsmaterialien, die für den Produktwechsel benötigt werden, werden in der Nähe des Verwendungsorts bereitgehalten. Darüber hinaus ist das rechtzeitige Nachfüllen leerer Feeder entscheidend für eine kontinuierliche Produktion. Ein Kanban-System, gehandhabt von einem engagierten Logistik-Mitarbeiter, stellt häufig sicher, dass die benötigten Bauteile zur rechten Zeit an der Linie zur Verfügung stehen.

Kanban ist nur einer der Aspekte, der durch den heute verfügbaren hohen Automatisierungsgrad verbessert werden kann, um die Produktwechsel-Zeiten auf das absolut notwendige Minimum zu drücken und optimale Produktivität mit dem geringstmöglichen Eingriff durch Mitarbeiter sicherzustellen. Die direkte Verlinkung der Bestücker der Linie mit dem automatisierten Lagersystem erlaubt es den Maschinen, das Lagersystem automatisch zu benachrichtigen, wenn Bauteile nachgefüllt werden müssen. Das Speichersystem stellt die erforderlichen Bauteile genau dann zur Verfügung, wenn sie an der Maschine benötigt werden. Manuelles Auslagern ist nicht erforderlich.

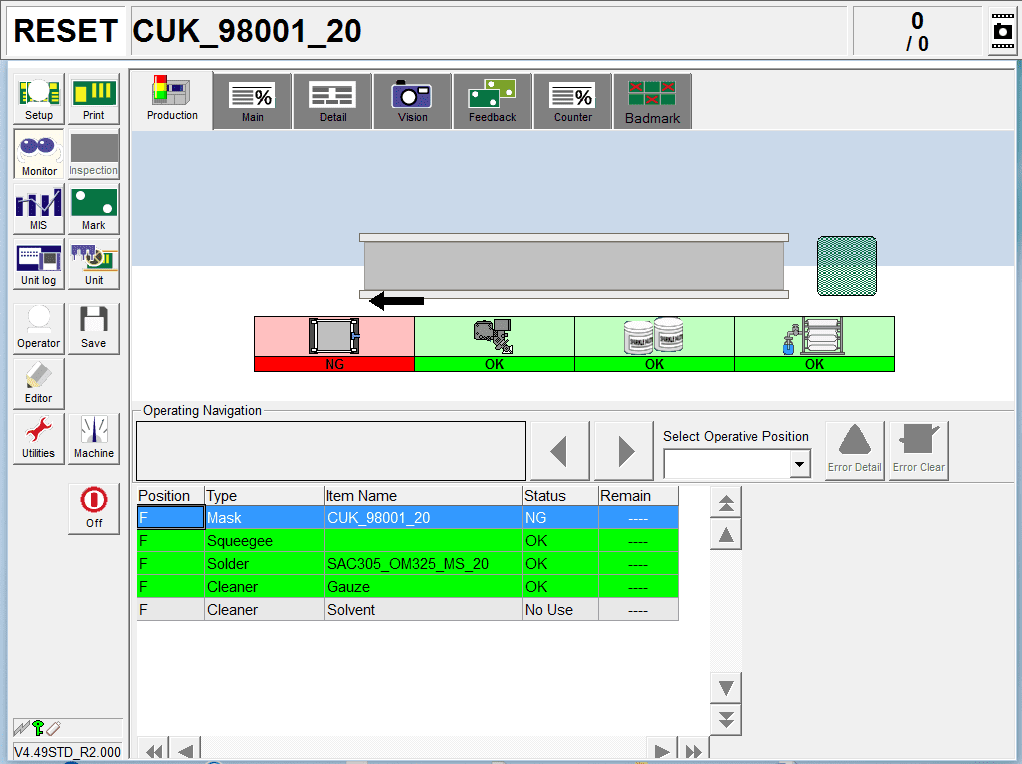

Darüber hinaus können einzelne Maschinen wie Schablonendrucker oder Bestücker mittels spezieller Funktionen die Bediener durch die Schritte des Produktwechsels führen. Einige Beispiele hierfür sind die Verifizierung der Lotpaste, des Rakels und der in den Drucker eingesetzten Schablone, die automatische Breiteneinstellung der Transportsysteme und die Neupositionierung der Unterstützungsstifte in den Bestückern während des automatischen Programmwechsels.

Maximierung des Nutzens von Assistenz-Software

Aus übergeordneter Sicht unterstützt eine Bestück-Management-Software, die alle Maschinen einer Linie verlinkt, die Koordination der Rüst- und Rüstwechsel-Prozesse. Sie ermöglicht den Elektronik-Herstellern die Überwachung des Equipment-Status, den Zugriff auf Diagnose-Informationen und die Erfassung von Qualitäts- und Rückverfolgungsdaten. Yamahas Factory Tools SMT Assembly Management-Software ist ein Beispiel für ein derartiges Softwarepaket. Die Suite linienübergreifender Software-Werkzeuge thematisiert Programmierung, Rüstung, Linienüberwachung und -rückverfolgung und ermöglicht so effizientes Linienmanagement von einem entfernten PC aus.

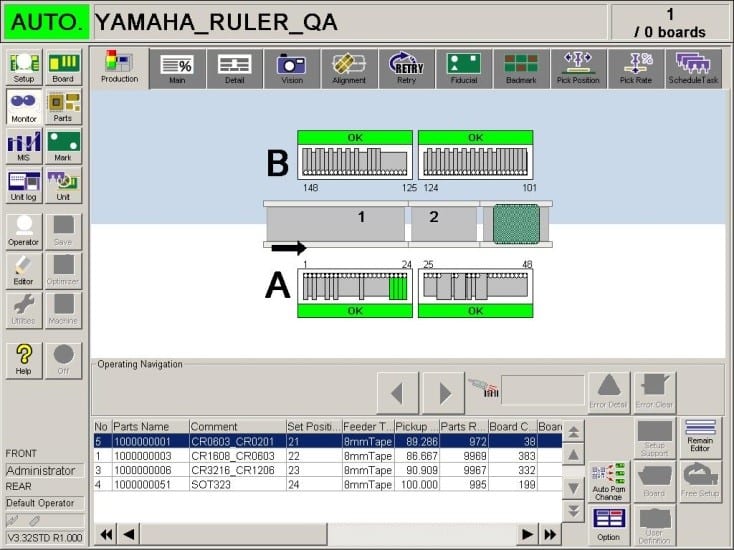

Werkzeuge zur Erstellung von Bestückungsprogrammen beschleunigen die Einführung neuer Produkte (NPI) und maximieren die Effizienz. Mit der wachsenden Vielfalt elektronischer Automotive-Systeme und der immer stärker steigenden Individualisierung der Varianten steigt auch die Anzahl der Programme, die auf einer Produktionslinie gefahren werden. Die Situation in der Produktion verschiebt sich stärker in Richtung High-Mix, als es bisher im Bereich der Automobil-Elektronik der Fall war und so müssen auch häufiger neue Produkte eingeführt werden. Automatische Produktvorbereitung und Programmeditoren optimieren aufwändige Tätigkeiten wie Datenimport, Reverse-Engineering von CAD-Dateien und Programmverifizierungen und beschleunigen so die Programmerstellung, eliminieren Fehler und vermeiden Probeläufe. Zeitbedarf und Produktivität der Neuanläufe werden spürbar verbessert. Optimierungs- und Balancierungstools arbeiten auf Linien- und Einzelmaschinen-Ebene und stellen sicher, dass Feederpositionen optimiert werden, um Bestückleistungen zu optimieren – insbesondere, wenn mehrere Baugruppentypen auf der gleichen Linie gefahren werden.

Aufgrund der konsistenten Datenstrukturen und Kommunikationsschnittstellen aller Yamaha-Maschinen wie Drucker, Bestücker und Inspektionsstationen, können die Factory-Tools perfekt auf alle verfügbaren Informationen zugreifen, um die vollständige Kontrolle der Betriebszustände aller Maschinen permanent zu ermöglichen.

Wenn alle Komponenten einer Linie vom gleichen Lieferanten stammen, kann der Betreiber davon ausgehen, dass die Linienmanagement-Software auf alle Features aller Maschinen Zugriff hat. In vielen Werken, bei denen Drucker, Bestücker und optische Inspektionssysteme vom gleichen Hersteller stammen, werden für Komponenten wie Transportsysteme, Stapler oder Reflowofen häufig spezielle Anbieter gewählt. Yamaha integriert den Support für diese Anlagentypen in seine Factory Tools Suite. Somit ist auch in diesen Fällen eine zentrale Steuerung sichergestellt, mit deren Hilfe Produktionsleiter alle Aspekte der Linie überwachen und administrieren können (siehe Bild 2). Die Software ist in der Lage, beispielsweise die Transportbreite entlang der gesamten Linie zu steuern und das jeweils geeignete Reflowprofil zu wählen, sobald der Wechsel auf einen neuen Produkttyp in der Linie erfolgt.

Fazit

Die Branche der Automobilelektronik-Hersteller ist im Umbruch, getrieben durch Aspekte ähnlich denen in den Bereichen Consumer- und Industrieelektronik. Kunden fordern ausgeklügelte Produkte höchster Leistung, präzise angepasst an ihre Bedürfnisse und Vorlieben, zu günstigsten Preisen. Und sie wollen, dass die nächste Produktgeneration mehr Möglichkeiten in kürzerer Zeit bietet, als die Aktuelle. Ein Markt mit einem potenzielle Umsatzvolumen von 300 Milliarden US-Dollar hängt an der Fähigkeit, diese Anforderungen zu bedienen.

Die Produktion von Automobilelektronik war durch hocheffiziente High-Volume/Low-Mix-Produktion gekennzeichnet. Aber die Lage hat sich geändert. Die Produktvielfalt steigt, da die Automobilhersteller immer mehr elektronische Systeme zur Realisierung neuer Features und zur Einhaltung der sich verschärfenden gesetzlichen Vorgaben einsetzen. Darüber hinaus erzwingt die schlanke Just-In-Time-Produktion immer kleinere Losgrößen: die Hersteller befinden sich bereits mitten im Markt der High-Mix-Produktion. Erfolgreiches agieren auf dem Markt erfordert die Kombination der richtigen Strategie mit effizienter Logistik im Produktionsbereich und der optimalen Nutzung der Features des zur Verfügung stehenden Equipments, wie z. B. intelligente Software-Werkzeuge, mit deren Hilfe sich Rüst- und Produktwechselzeiten drastisch minimieren lassen.

Über Yamaha Robotics SMT Section

Yamaha Surface Mount Technology (SMT) Section ist eine Abteilung der Yamaha Motor Robotics Business Unit in der Yamaha Motor Corporation und wurde 1984 gegründet. Yamahas Bestücker haben sich im SMD-Markt einen Namen gemacht mit Ihrem "Modul-Konzept", dass sie hervorragend mit dem Trend bei der Bestückung von Leiterplatten, hin zu kleineren und vielfältigeren elektrischen/elektronischen Bauteilen, kombinieren können.Yamaha SMT Section hat einen starken Marktanteil im Bereich der SMD-Bestückung mit über 40.000 (2017) installierten Maschinen. Dies ermöglicht, dass Design und Engineering, Herstellung, Vertrieb und Service in einem umfassenden System durchgeführt werden können. Darüber hinaus hat das Unternehmen seine Kerntechnologien in den Bereichen Servomotor-Steuerung und Bilderkennung für Kamerasysteme für Lotpasten-Drucker, Leiterplatten-Inspektion, Flip-Chip-Hybrid-Bestücker Dispenser und intelligente SMD-Lagersysteme eingebracht. Dies ermöglicht es, eine komplette Linie für die elektrische/elektronische Bauteil-Montage anzubieten, d.h. Yamaha kann den Bedürfnissen der Fertigung mit einer optimalen Auswahl an Systemen begegnen.

Yamaha SMT Section verfügt über Vertriebs-und Service-Niederlassungen in Japan, China, Südost-Asien, Europa und Nordamerika und bietet damit ein globales Vertriebs-und Servicenetz mit kurzen lokalen Wegen. Weitere Informationen über Yamaha SMT Section, finden Sie unter:

www.yamaha-motor-im.de

Kontakt

Oumayma Grad

Marketing Communications Manager

Hansemannstraße 12

41468 Neuss

Deutschland

Office: +49 2131 2013 538

Mobile: +49 1517 0233 297

Fax: +49 2131 2013 550

E-Mail: oumayma.grad@yamaha-motor.de

Web: www.yamaha-motor-im.de