Künstliche Intelligenz (KI) ist besonders für ihre Bilderkennungs- und Klassifizierungsfähigkeiten bekannt und passt daher hervorragend zu den Zielen der AOI. Wie wird die Technologie angewandt und wie verbessert sich die Inspektionsleistung?

KI in der AOI

Die Ausrüstungshersteller arbeiten mit Hochdruck an der Integration von KI in ihre Lösungen. Auch die Fertigungsunternehmen sind bemüht, die Technologie schnell in ihre Prozesse zu integrieren. Da die Oberflächenmontage von Elektronik-Baugruppen bereits hochgradig automatisiert ist, bietet hier die künstliche Intelligenz die Möglichkeit, maschinenähnliche Geschwindigkeit und Wiederholgenauigkeit stärker auf komplexe Aufgaben auszuweiten, die Lernen, Beurteilungsvermögen sowie Anpassungsfähigkeit erfordern. Die automatische optische Inspektion (AOI) ist ein ausgezeichnetes Beispiel dafür.

Die Fähigkeiten der KI bei der Bildklassifizierung, die bereits in zahlreichen Anwendungen wie der Krankheitsdiagnose, dem automatisierten Fahren, der Moderation von Inhalten und anderen Bereichen eingesetzt werden, eignen sich auch ausgezeichnet für die industrielle Qualitätskontrolle, insbesondere für die AOI. Herkömmliche AOI-Ansätze sind in hohem Maße vom Bewertungsvermögen von Spezialisten abhängig, wenn es darum geht, das System einzurichten, neue Produkte einzuführen und anschließend während der laufenden Produktion Bilder von mutmaßlichen Fehlerbereichen zu prüfen.

KI wurde erstmals in kommerzieller AOI-Software eingeführt, um die Einrichtung und den Betrieb der Systeme zu unterstützen. Dazu gehört der automatische Abgleich von Bauteilbibliotheken, der mithilfe von Deep Learning Bauteiltypen aus Bildern identifiziert und so die automatische Auswahl der optimalen Bibliothek ermöglicht. Darüber hinaus wird KI zur Unterstützung der 3D-Vermessung von Bauteilen eingesetzt, um Daten für Bauteile zu generieren, die in keiner bestehenden Bibliothek zu finden sind.

Sekundäre Bewertungen

Zunächst hat die KI die Bibliotheksverwaltung vereinfacht und beschleunigt. Inzwischen ist die Technologie bereit, den Anwendern der AOI-Systeme einen größeren Nutzen zu bieten: die Lern- und Klassifizierungsfähigkeiten werden nun eingesetzt, um die Inspektionsgenauigkeit an der Produktionslinie weiter zu erhöhen. Die Einstufung möglichr Defekte als echte Defekte, bzw. falsch-positive oder falsch-negative Defekte kann zeitaufwändig sein und führt zu Variationen im Fertigungsprozess. Während einige Defekte leicht zu klassifizieren sind, wie z. B. fehlende oder extrem schlecht ausgerichtete Bauteile oder schwerwiegende Lötprobleme, sind andere schwieriger zu erkennen oder eindeutig als nicht konform mit den anerkannten Abnahmerichtlinien zu identifizieren.

Wenn die Bewertung menschlichen Experten überlassen wird, können die einzelnen Mitarbeiter je nach Erfahrungsstand und Meinung zu unterschiedlichen Bewertungen gelangen. Die Inspektion kann langwierig sein, da sorgfältige Bewertungen Zeit erfordern. Einzelne Fehler können übersehen werden, während andererseits zu strenge Bewertungen zu falsch-positiven Ergebnissen führen können, die unnötige Nacharbeit verursachen. Die Einführung von KI zur Unterstützung dieser sekundären Bewertungen bietet die Möglichkeit, die Abhängigkeit von Experten zu verringern sowie Ungenauigkeiten zu beseitigen und damit die Produktivität zu erhöhen.

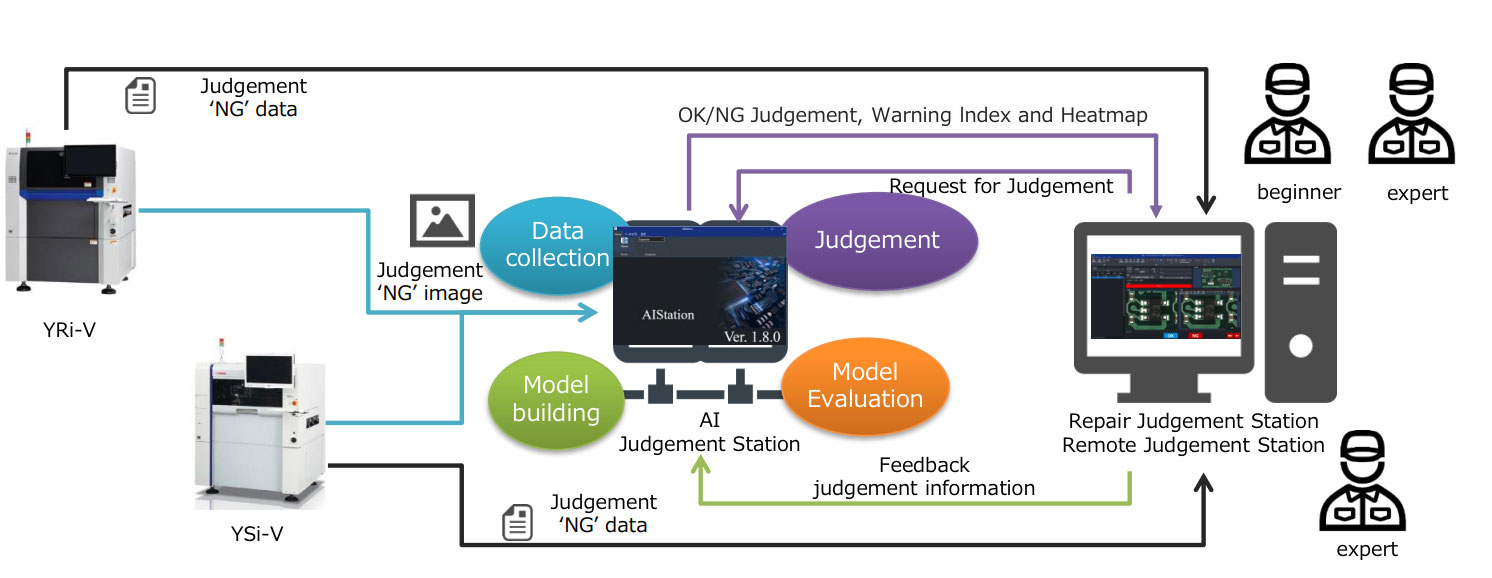

Bild 1 zeigt, wie KI die sekundäre Bewertung verbessern kann, indem sie dazu beiträgt, den Wert menschlicher Fähigkeiten zu erhöhen und zugleich die Auswirkungen menschlicher Fehler zu minimieren. Das AOI-System teilt die Bilder der erkannten Fehlerbereiche sowohl mit den Mitarbeitern als auch mit der KI-Bewertungs-Software, die maschinelle Lernmodelle enthält. Die menschlichen Experten bewerten die Art der Fehler. Ihre Einschätzungen werden dann an die KI-Software weitergeleitet. Durch wiederholte Anpassungen während der Erfassung der Expertenurteile eignet sich das Modell schnell die optimalen Beurteilungsfähigkeiten der Experten an und eliminiert menschliche Fehler. Wenn das Modell trainiert ist, fällt es Urteile, die es den Anwendern ermöglichen, sicherer und schneller zu arbeiten und ein gleichbleibend hohes Maß an Genauigkeit zu gewährleisten. Auf diese Weise können die Mitarbeiter schließlich die Leistung erfahrener Inspektoren erreichen.

Die KI-gestützte Sekundärbewertung kann die Reproduzierbarkeit verbessern, um zu verhindern, dass fehlerhafte Einheiten das Werk verlassen und falsch-positive Ergebnisse schnell erkennen, um zu verhindern, dass fehlerfreie Baugruppen zu unnötigen Nacharbeiten weitergeleitet werden. So wird die Qualitätsleistung der Fabrik stabilisiert und die Produktivität gesteigert.

Vertrauensindex

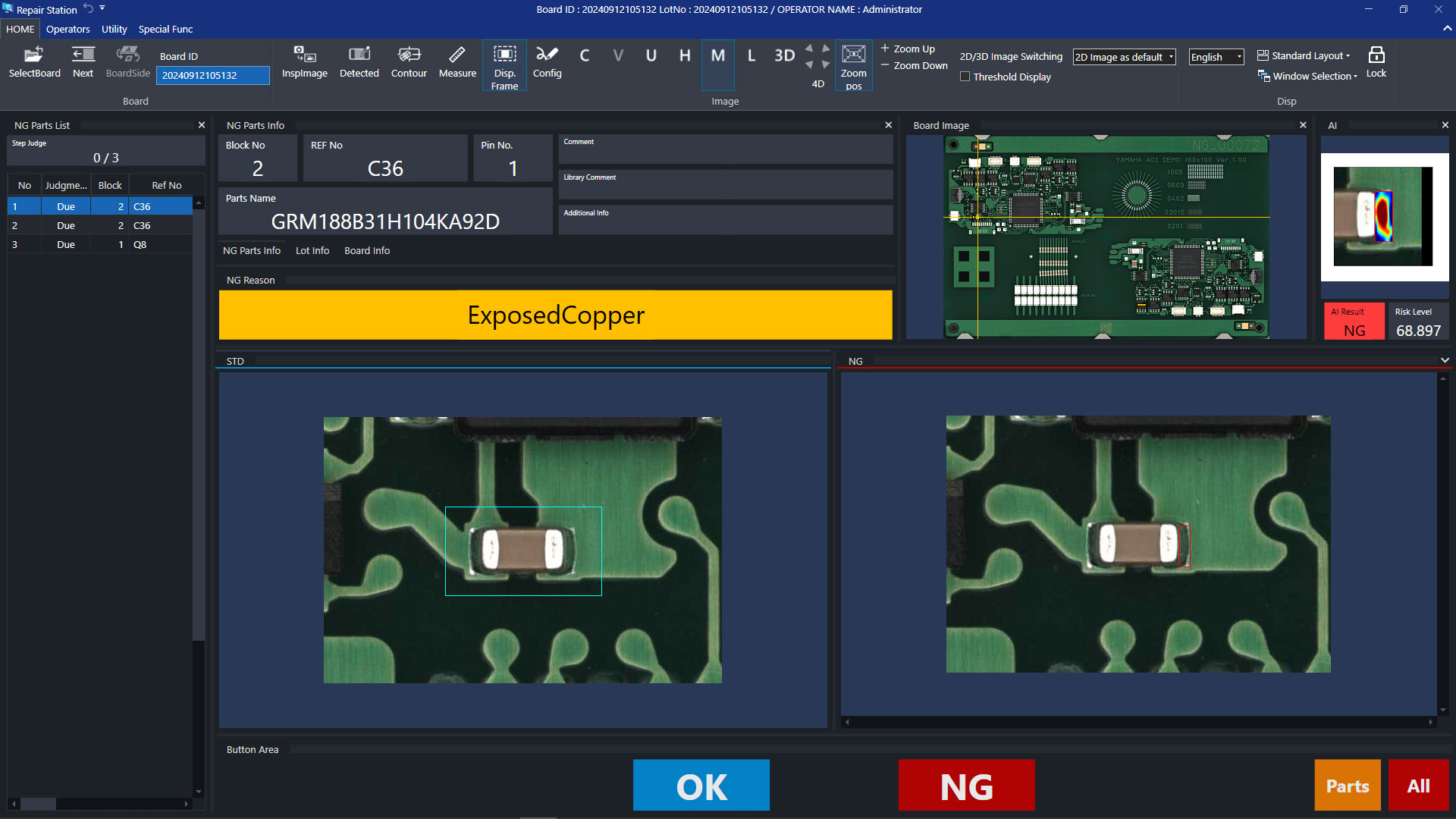

Yamahas KI-Bewertungs-Software für AOI bietet dem Bediener umfassende Informationen, die die Gut-/Schlecht-Entscheidungen der Software erklären, einschließlich Bildern, Tabellen und einem Vertrauensindex (Bild 2). Bei Lötfehlern wie Lotbrücken oder Verunreinigungen wird dieser Index in Form einer grafischen Heatmap und eines berechneten Anomalie-Indexes dargestellt. Die Beurteilung anderer Mängel, wie z. B. bei der Zeichenerkennung, wird mit einer Ähnlichkeitsquote bewertet. Die Software berichtet darüber hinaus auch über ihre eigene Leistung mit Berechnungen der Erkennungsrate von Anomalien und der Unterdrückung der Übererkennung. Durch wiederholte Datenerfassung und Analyse, einschließlich Rauschunterdrückung, und mit Werkzeugen zur Erstellung und Optimierung benutzerdefinierter KI-Modelle, ermöglicht die KI-Bewertungs-Software den Anwendern die Kontrolle über den Lebenszyklus des maschinellen Lernens und letztlich die Qualitätskontrolle ohne zusätzliche, professionelle Hilfe.

Von der Assistenz zur Automatisierung

Nach der KI-gestützten Sekundärbewertung durch Mitarbeiter ist der nächste Schritt die vollständig autonome AOI, die durchweg die gleiche Leistung erbringt wie die besten Spezialisten im Unternehmen. Yamahas KI-Bewertungs-Software ist bereit für eine nahtlose Verbindung zur entfernten Reparaturstation und kann KI-Bewertungs-Ergebnisse direkt mit Inline-AOI-Systemen austauschen, um die Prüfgenauigkeit kontinuierlich weiter zu verbessern. Die Nutzung von KI zur Automatisierung der sekundären Bewertung ermöglicht den kontinuierlichen Betrieb von Inline-AOI-Systemen ohne Eingriffe, mit einer hohen Durchsatzrate und einem Minimum an falsch-negativen oder falsch-positiven Ergebnissen, um das Durchschlüpfen von Fehlern und unnötige Nacharbeit zu vermeiden.

Fazit

Künstliche Intelligenz kann mehrere Aspekte der AOI verbessern, einschließlich der Beschleunigung der Bibliothekserstellung und der automatischen Generierung fehlender Bauteildaten. Mit ihren Fähigkeiten zur Bildklassifizierung ist die KI bereit für den Einsatz in der Produktionslinie, um die sekundäre Bewertung zu unterstützen und schließlich zu automatisieren. Bisher erforderte diese komplexe Aufgabe die Aufmerksamkeit hochqualifizierter Inspektoren. Dank der KI können AOI-Bediener jetzt schnell ein vergleichbares Niveau erreichen. Die Entwicklungsstrategie geht in Richtung einer durchgängigen Automatisierung von der Bauteil-Montage bis zur AOI mit Lernfunktion, um die Qualitätssicherung weiter zu verbessern und die Produktivität zu steigern.

Über Yamaha Robotics SMT Section

Die Yamaha Surface Mount Technology (SMT) Section, eine Unterabteilung der Yamaha Motor Robotics Business Unit der Yamaha Motor Corporation, produziert eine umfassende Palette von Systemen für die Hochgeschwindigkeits-Inline-Elektronikmontage. Diese 1 STOP SMART SOLUTION umfasst Lotpastendrucker, Bestückungsautomaten, 3D-Lotpasteninspektionsmaschinen, 3D-Baugruppeninspektionsmaschinen, Flip-Chip-Hybrid-Bestücker, Dispenser, intelligente Bauteillagerung und Management-Software.

Diese Systeme, die den Yamaha-Ansatz in die Elektronikfertigung bringen, legen den Schwerpunkt auf eine intuitive Bedienerführung, eine effiziente Koordination zwischen allen Inline-Prozessen und eine Modularität, die es Anwendern ermöglicht, die neusten Fertigungsanforderungen zu erfüllen. Die Kompetenzen der Gruppe bei der Steuerung von Servomotoren und der Kamera-basierten Bildverarbeitungssysteme gewährleisten extreme Genauigkeit bei hoher Geschwindigkeit.

Die aktuelle Produktlinie umfasst die neueste YR-Maschinengeneration mit hochentwickelten Automatisierungsfunktionen für die Programmierung, Einrichtung und Umrüstung sowie die neue YSUP-Managementsoftware mit hochmodernen Grafiken und integrierter Datenanalyse.

Durch die Bündelung der Kompetenzen in den Bereichen Design und Technik, Herstellung, Vertrieb und Service gewährleistet die Yamaha SMT Section betriebliche Effizienz und einen einfachen Support-Zugang für Kunden und Partner. Mit regionalen Niederlassungen in Japan, China, Südostasien, Europa und Nordamerika bietet das Unternehmen eine wahrhaft globale Präsenz.