In der intelligenten Fabrik kooperieren Produktionsteams mit Hilfe leistungsfähiger Softwarewerkzeuge, um die Produktivität zu steigern, indem sie Produktionspläne verbessern, Stillstände minimieren und die Fehlerbehebung beschleunigen.

‚Intelligente Fabrik‘ ist zu einem Schlagwort in der Fertigungsindustrie geworden, oft interpretiert als Produktionsanlage, die ihren eigenen Willen hat und nur minimales Eingreifen durch den Menschen erfordert. Der Begriff beschreibt jedoch eher eine moderne Fabrik, die Fertigungsteams aktiv unterstützt und dazu beiträgt, Produktionsziele zu erreichen und Abfall zu minimieren.

Abfälle treten in vielerlei Formen auf, die die Gesamteffizienz beeinträchtigen. Die intelligente Fabrik wirkt diesem Problem effektiv entgegen: sie übernimmt zeitaufwändige Aufgaben, um eine schnellere Bearbeitung von Kundenaufträgen zu gewährleisten und hilft bei der Programmierung und Einrichtung von Maschinen, um die Einführung neuer Produkte (NPI) zu beschleunigen und eine optimale Auslastung der Anlagen sicherzustellen. Sie übernimmt z. B. zeitaufwändige Aufgaben, um eine schnellere Bearbeitung von Kundenaufträgen zu gewährleisten und hilft z. B. bei der Programmierung und Einrichtung von Maschinen, um die Einführung neuer Produkte zu beschleunigen und eine optimale Auslastung sicherzustellen.

So verstanden, definiert die intelligente Fabrik eine Produktionsstätte, die mit hochentwickelten Werkzeugen ausgestattet ist, die Planer und Fertigungsteams intuitiv unterstützen, um sicherzustellen, dass jede Schicht eine optimale Produktivität erreichen kann. Ein Großteil des Mehrwerts der intelligenten Fabrik ist mit softwarebasierten Werkzeugen verbunden. Sie helfen bei der Planung und Optimierung sowie der Verwaltung von Prozessen und der Echtzeit-Reaktion auf Probleme, die während der Produktion auftreten.

Daten-Generierung

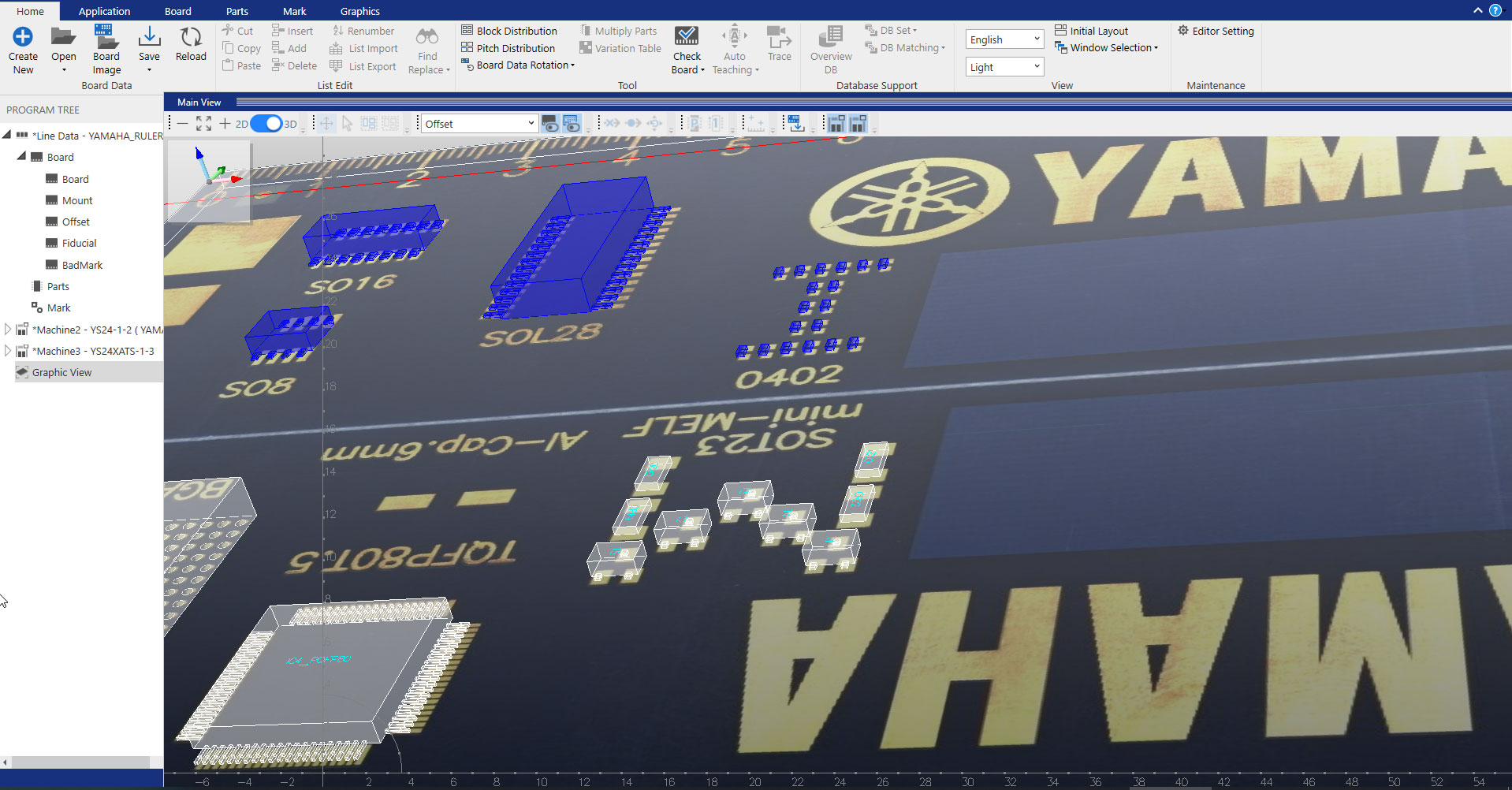

Die neue Generation von Werkzeugen der Intelligenten Fabrik hilft dabei, arbeitsintensive und zeitaufwändige Prozesse wie die Erstellung von Bauteildaten zu beschleunigen. Ein Beispiel hierfür ist Yamahas visueller Dateneditor YSUP-PG, der durch die gleichzeitige Anzeige von Bauteildaten und grafischen Bildern Prozesse wie die Erstellung und Bearbeitung von Bauteilmodellen wesentlich vereinfacht. Dadurch müssen die Programmierer nicht mehr zwischen verschiedenen Bildschirmen hin- und herwechseln und sich die Informationen jedes Mal neu einprägen, was ein hinlänglich bekanntes Problem ist.

Darüber hinaus kann durch die Bestückungs-Simulation am Bildschirm sichergestellt werden, dass die Bauteile in Bezug auf das Muster der LP-Pads (Drehlage etc.) korrekt ausgerichtet sind, lange bevor erste Baugruppen bestückt werden. Mittels 3D-Rendering durch Hochleistungs-Grafikprozessoren kann das Aussehen der fertigen Baugruppe in größerem Umfang als je zuvor visualisiert werden (Bild 1). Es können Probleme aufgezeigt werden, die möglicherweise behoben werden müssen, und zwar auf eine Art, die in früheren Programmierumgebungen nicht möglich war. Früher konnten Ungenauigkeiten in den Bauteildaten unentdeckt bleiben, bis die ersten Baugruppen zur Inspektion oder Prüfung anstanden. Darüber hinaus können Produktionsanlagen, wie z. B. Bestückungsautomaten, die Datendefinitionen unterstützen, indem sie helfen, automatisch Bauteilaufnahme-Daten (Pick-Up) zu generieren.

Optimierte Produktionsplanung

Werkzeuge der Intelligenten Fabrik bieten erweiterte Möglichkeiten zur Optimierung von Produktionseffizienz und Anlagenauslastung. Planer versuchen seit langem, die Produktion solcher Baugruppen zusammenzufassen, die denselben Lottyp und dasselbe Reflow-Profil verwenden können, um Änderungen der Drucker- und Ofeneinstellungen zu vermeiden. Das Warten auf die Stabilisierung der Reflow-Zonentemperaturen zwischen Produktwechseln kann besonders zeitaufwändig sein und zu längeren Linienstopps führen.

Die Identifizierung von Produkten, die gemeinsam hergestellt werden können, um die Effizienz zu steigern und den Zeitaufwand für das Einrichten und Umrüsten von Produkten zu minimieren, ist schwer zu erreichen, da Planungsexperten viele Parameter gleichzeitig berücksichtigen müssen. Das Werkzeug YSUP-PG Line Optimizer wendet einen Algorithmus an, der Produktionsverluste wegen Rüstarbeiten minimiert und sich an die unterschiedlichen Fähigkeiten der verschiedenen Maschinentypen in der Linie anpassen kann. Darüber hinaus verfügt der YSUP-PG Production Planner über eine Gruppierungsfunktion, mit der Produkte nach gemeinsamen Bauteilen und Anlageneinstellungen gruppiert werden können, wobei auch die Produktions- und Versand-Terminpläne des Unternehmens berücksichtigt werden. Der Bediener kann den Gruppierungsprozess steuern und Prioritäten auswählen, das Tool übernimmt dann die Berechnung. Verglichen mit der manuellen Gruppierung verbessert die Automatisierung kritische Indikatoren wie die Anzahl benötigter Gruppenwechsel, Feederwagen und Feeder um ca. 25 %. Andererseits konnte durch die Automatisierung über 80 % der für die Datenaufbereitung vormals aufgewendeten Arbeitszeit eingespart werden.

Ein weiterer Faktor, der durch Automatisierung verbessert werden kann, ist die Verwaltung der Bauteil-Lebensdauer. Materialien, die nur eine begrenzte Lebensdauer haben, wie z. B. Lotpaste und feuchtigkeitsempfindliche Bauteile, können ihre maximale Expositionszeit leicht überschreiten, wenn der Verfallszeitpunkt manuell überwacht wird. Die Werkzeuge der Intelligenten Fabrik übertragen die Verantwortung vom Mitarbeiter an die Anlagen der Fertigungslinien, damit Bauteile mit abgelaufener Lebensdauer identifiziert und ausgesondert werden, um sicherzustellen, dass alle Baugruppen gemäß den vorgegebenen Standards gefertigt werden.

Produktionsanalyse

Bei laufender Produktion bietet die Intelligente Fabrik wertvolle Unterstützung in Echtzeit. Sie überwacht aktiv den Produktions-Fortschritt und stellt sicher, dass die Materialien aus dem Lager abgerufen und zur richtigen Zeit an die richtigen Stellen geleitet werden. Sie stellt sicher, dass die Produktion kontinuierlich und unterbrechungsfrei läuft und informiert Bediener über Probleme, die behoben werden müssen.

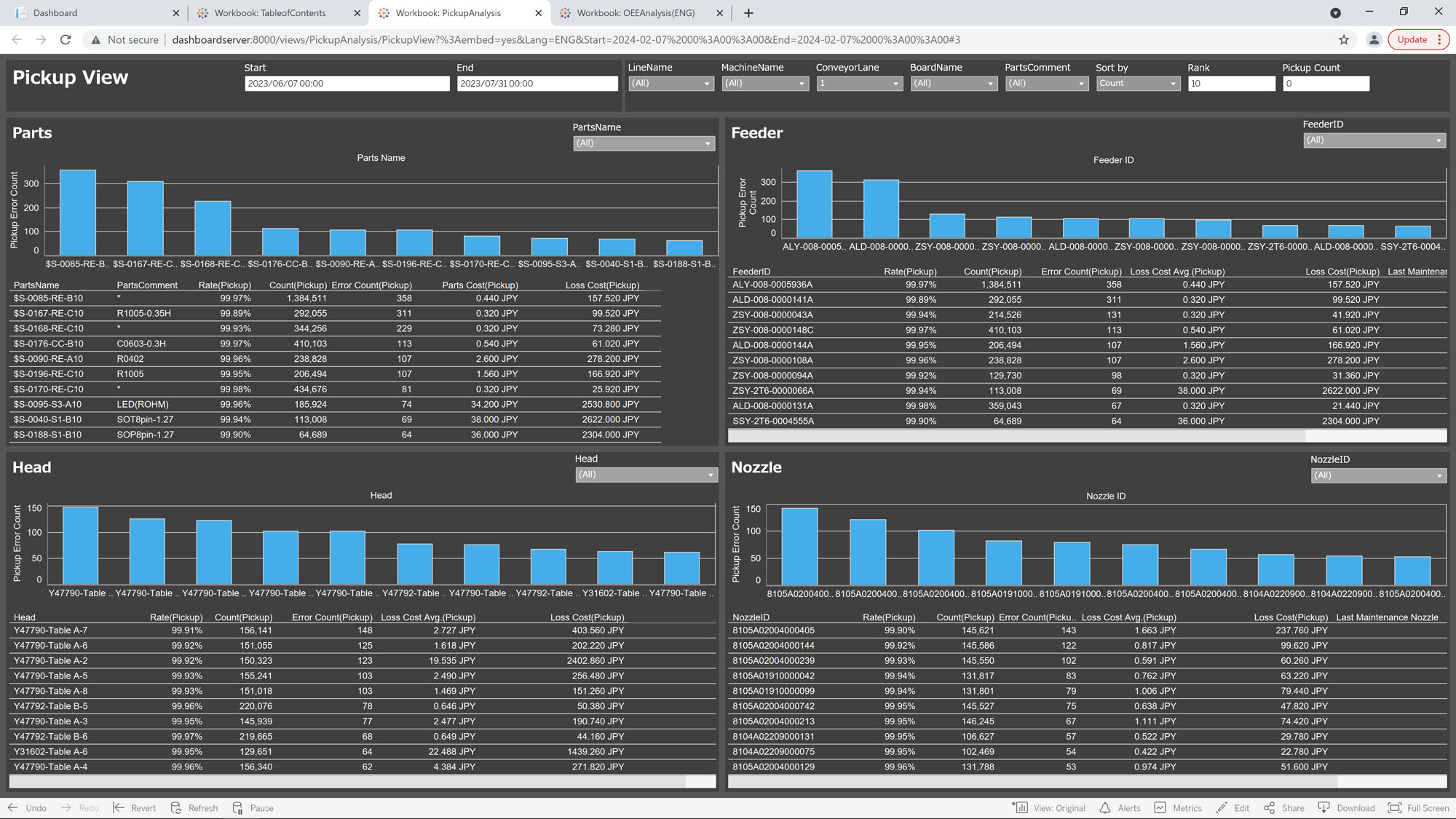

Die Nutzung modernster Datenanalysen bildet die Grundlage für Werkzeuge, die blose Vermutungen bei der Fehleranalyse überflüssig machen. So wurde z. B. die Benutzeroberfläche des Dashboards der YSUP-Suite kürzlich durch die Einführung einer Bauteil-Pick-Up-Analyse erweitert (Bild 2), die automatisch die Ursachen der festgestellten Mängel ermittelt. Die neue Funktion verfolgt Fehler nach Kopf, Feeder und Nozzle und überprüft dann den Status anderer Teile, die dem selben Feeder und der gleichen Nozzle zugeordnet sind, um festzustellen, ob das Problem durch die Maschine oder das Bauteil verursacht wird. Sie kann dies nahezu in Echtzeit tun, was den Verantwortlichen in der Produktion die langwierige Suche nach der Problemursache erspart und die maximale Produktivität schnell wiederherstellen hilft. So kann jede Arbeitsschicht einen konsistent-hohen Durchsatz bei gleichbleibender Linienausbeute und signifikant reduzierter Stillstandszeit erzielen.

Die Fehleranalyse des Dashboards geht jedoch über das bloße Aufzeigen von Ursachen und Abhilfemaßnahmen hinaus. Sie identifiziert häufig auftretende Fehler und berechnet die Kosten von Bauteilverlusten, um die Priorisierung von Abhilfemaßnahmen zu unterstützen. Wartungsteams profitieren außerdem von umfangreichen Informationen über Feeder- und Nozzle-Probleme, Pickup-Leistungen und Trends, um die Ursachen von Fehlern bereits aus der Ferne zu ermitteln und optimale Zeitpunkte für Reparaturen oder Re-Kalibrierungen vorzuschlagen.

Intelligenter durch Konnektivität

Es gäbe keine intelligente Fabrik ohne die Koordinierung von Fertigungsaktivitäten mit der Unternehmenssoftware, die Geschäftsabläufe auf hoher Ebene steuert. Das Sammeln von Daten aus dem Fabrik-Equipment ermöglicht es analytischen Applikationen im IT-Bereich, die Unternehmensplanung zu optimieren und eine kontinuierliche Verbesserung zu erreichen. Moderne APIs wie JSON und REST ermöglichen die Kommunikation und den Austausch von Daten zwischen der zentralen Unternehmens-IT und den operativen Bereichen. Yamahas YSUP-LINK-Konnektivitätspaket für intelligente Fabriken unterstützt diese APIs und ist außerdem vollständig zertifiziert nach dem offenen Standard IPC-CFX für Machine-to-Business- und Business-to-Machine-Kommunikation.

Fazit

Die Prinzipien, die die Transformation hin zu intelligenten Fabriken vorantreiben, zielen darauf ab, vormals mühsame und komplizierte Aufgaben zu automatisieren. Leistungsstarke Softwaretools, die neueste Datenanalysetechniken nutzen, sind der Schlüssel zu diesem Wandel. Sie können die Produktivität steigern, indem sie die Einführungszeit für neue Produkte verkürzen, die Fertigungseffizienz und Auslastung der Anlagen verbessern und dazu beitragen, die Auswirkungen von Fehlern zu vermeiden oder zumindest zu minimieren. Jetzt, da die intelligente Fabrik in der Praxis angekommen ist, sind die Weichen für künftige Generationen von Software-Tools gestellt, die den Fortschritt weiter beschleunigen werden.

Über Yamaha Robotics SMT Section

Die Yamaha Surface Mount Technology (SMT) Section, eine Unterabteilung der Yamaha Motor Robotics Business Unit der Yamaha Motor Corporation, produziert eine umfassende Palette von Systemen für die Hochgeschwindigkeits-Inline-Elektronikmontage. Diese 1 STOP SMART SOLUTION umfasst Lotpastendrucker, Bestückungsautomaten, 3D-Lotpasteninspektionsmaschinen, 3D-Baugruppeninspektionsmaschinen, Flip-Chip-Hybrid-Bestücker, Dispenser, intelligente Bauteillagerung und Management-Software.

Diese Systeme, die den Yamaha-Ansatz in die Elektronikfertigung bringen, legen den Schwerpunkt auf eine intuitive Bedienerführung, eine effiziente Koordination zwischen allen Inline-Prozessen und eine Modularität, die es Anwendern ermöglicht, die neusten Fertigungsanforderungen zu erfüllen. Die Kompetenzen der Gruppe bei der Steuerung von Servomotoren und der Kamera-basierten Bildverarbeitungssysteme gewährleisten extreme Genauigkeit bei hoher Geschwindigkeit.

Die aktuelle Produktlinie umfasst die neueste YR-Maschinengeneration mit hochentwickelten Automatisierungsfunktionen für die Programmierung, Einrichtung und Umrüstung sowie die neue YSUP-Managementsoftware mit hochmodernen Grafiken und integrierter Datenanalyse.

Durch die Bündelung der Kompetenzen in den Bereichen Design und Technik, Herstellung, Vertrieb und Service gewährleistet die Yamaha SMT Section betriebliche Effizienz und einen einfachen Support-Zugang für Kunden und Partner. Mit regionalen Niederlassungen in Japan, China, Südostasien, Europa und Nordamerika bietet das Unternehmen eine wahrhaft globale Präsenz.