Branchen wie Telekommunikation, Internet und Automobilbau forcieren den Trend hin zu größeren, schwereren und komplexeren Bauteilen, was Elektronikhersteller vor neue Herausforderungen stellt.

In Telekommunikationsinfrastrukturen und Rechenzentren werden Switch- und Serverboards mit kundenspezifischen Prozessoren ausgerüstet, um den Anforderungen rechenintensiver Dienste und KI-Beschleunigungen gerecht zu werden. Die derzeit größten adaptiven FPGA-Rechenboliden sind in BGA-Gehäusen mit Abmessungen von bis zu 55 mm x 55 mm untergebracht. Multi-Chip-ASIC-Prozessoren können noch deutlich größer sein, insbesondere mit Fan-Out-Anschlüssen.

Auch die Automobilelektronik skaliert. Eingebettete Systeme erfordern stärkere Stromversorgungen für leistungsfähigere Prozessoren und erweiterte E/A-Schnittstellen für Kameras, Radar, Lidar, ToF- und Trägheitssensoren. EscapeControl-Systeme benötigen größere Steckverbinder, um zusätzliche Datenkanäle und mehr Strom zu verarbeiten. Große Gehäuse wie BGAs mit Unterseiten-Anschlüssen – die in der Vergangenheit aufgrund von Inspektionsproblemen vermieden wurden – werden nun aufgrund aktueller Marktanforderungen eingesetzt.

Herausforderung für die Fertigung

Ausrüstungshersteller, die diese Märkte bedienen, müssen in der Lage sein, große und schwere Komponenten präzise, mit hoher Geschwindigkeit und hoher Ausbeute zu platzieren. Dafür sind eine zuverlässige und sichere Entnahme aus Trays oder Paletten, eine schnelle Positionierung und eine genaue Ausrichtung vor dem Einsetzen des Bauteils zwingend erforderlich. Durchsteck-Bauteile wie bestimmte Arten von z. B. Steckverbindern oder Übertragern erfordern eine zuverlässige Lösung für die Einpresstechnik. Entsprechende Teile können groß, hoch und sperrig sein. Die Montage derartiger Bauteile in Einpresstechnik erfordert eine genaue Positions-Ausrichtung der Anschlussstifte vor dem Einsetzen. In der Vergangenheit haben Herausforderungen dieser Art, bei denen es um die Verarbeitung so große Bauteile geht, die typischen Fähigkeiten herkömmlicher SMT-Bestückungssysteme deutlich überstiegen.

Eine Inline-Lösung ist vorzuziehen, damit Montagebetriebe ihre Effizienz und Produktivität aufrechterhalten können. Besser noch: durch Platzieren großer BGAs und Einpress-Steckverbinder mittels Standard-SMT-Bestückern entfallen Investitionen in Spezialausrüstung oder Offline-Arbeiten wie die Steckverbinder-Montage.

Flexible Bestückung

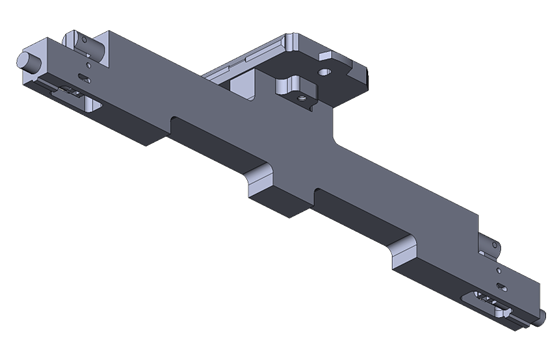

Die Entwicklung einer Lösung für die schnelle Platzierung großer und schwerer Bauteile erfordert einige gravierende Änderungen an Standard-Bestückern. Modifikationen am Bestückkopf zählen zu den wichtigsten Maßnahmen.

Greifernozzeln, die Ansaugkraft mit mechanischen Greifern kombinieren, sind äußerst effektiv, um ungewöhnlich große Bauteile sicher zu halten. Bisher mussten Montageunternehmen für die Beschaffung solcher Nozzeln mit ihren Equipment-Lieferanten zusammenarbeiten, um eine maßgeschneiderte Greifernozzle entwickeln zu lassen.

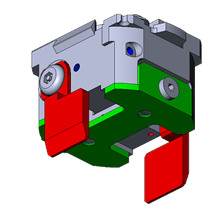

Da größere und schwerere IC-Gehäuse und Steckverbinder sowie Induktivitäten und Leistungskomponenten immer häufiger zum Einsatz kommen, können Greifernozzeln nicht mehr länger als ‚Sonderwerkzeuge‘ betrachtet werden. Ein effizienterer Ansatz ist erforderlich. Die Standardisierung der Greiferzangen- und Saugplattenkonstruktionen verringert den Zeit- und Kostendruck, der sonst mit einem kundenspezifischen Konstruktionsprojekt verbundenen wäre. Yamaha Robotics hat eine Reihe von Greifern und Saugplatten standardisiert ( Bild 1), die 60 verschiedene Konfigurationen ermöglichen, um verschiedene Arten und Größen von Bauteilen zu handhaben. Durch die Auswahl einer geeigneten Kombination können Hersteller ihre Fähigkeiten zur Platzierung von Bauteilen schnell und einfach erweitern.

Andererseits können Gummi-Pad-Nozzeln eine kostengünstige und effektive Möglichkeit bieten, große ICs aufzunehmen, indem sie direkt die Oberseite des Gehäuses ansaugen. Yamaha entwickelt Gummi-Nozzeln in verschiedenen Größen mit einem Durchmesser von bis zu 25 mm zum Anheben schwerster Bauteile. Derzeit werden auch bauteilspezifische Nozzeln entwickelt, die für die Aufnahme von Komponenten wie DIMM-Speichermodul-Erweiterungssteckplätze für Serverboards ausgelegt sind.

R- und Z-Achsen

Vor dem Platzieren muss das Bauteil durch Drehen der Nozzle korrekt ausgerichtet werden. Beim Platzieren kleiner und leichter Bauteile kann der R-Achsen-Motor die Nozzle direkt mit hoher Drehgeschwindigkeit ausrichten. Im Gegensatz dazu erfordert die hohe Trägheit großer und schwerer Bauteile eine behutsamere Bewegungssteuerung, um zu verhindern, dass sich das Bauteil von der Nozzle löst. Obwohl ein vom R-Achsen-Motor angetriebenes Untersetzungsgetriebe eine naheliegende Lösung ist, kann dessen Spiel in herkömmlichen Getriebesystemen die Genauigkeit beeinträchtigen. Deshalb hat Yamaha ein Scherengetriebe entwickelt, um Spiel zu verhindern. Diese Getriebe ermöglichen die Ausrichtung von Komponenten wie BGA-ICs mit einer Genauigkeit von 0,005 Grad.

Um höhere Bauteile verarbeiten zu können, sorgt eine Verlängerung des Z-Achsen-Hubs um nur wenige Millimeter dafür, dass sich der Bereich der verarbeitbaren Teile erheblich erweitert. Eine Hubverlängerung auf insgesamt 40 mm genügt, um mit der Maschine die derzeit höchsten Automobilsteckverbinder verarbeiten zu können.

Bestückungskraft

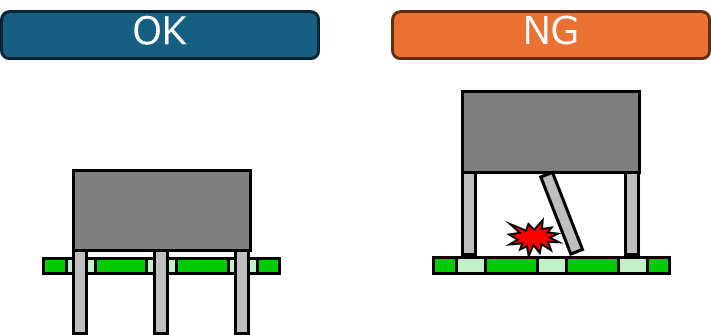

Andererseits erfordern bestimmte Steckverbinder eine Einpressmontage, insbesondere bei Leiterplattenanschlüssen für Automobilanwendungen, die starken Vibrationen und Stößen ausgesetzt sind. Gängige SMT-Bestückautomaten sind für eine Bestückungskraft von bis zu ca. 30 N ausgelegt. Eine präzise Regelung bis zu 100 N ist jedoch erforderlich, um das ordnungsgemäße Einpressen von Steckverbindern mit hoher Pin-Anzahl zu gewährleisten. Dies erfordert Designänderungen am Bestückautomaten, inkl. verbesserter Sensor- und Messfunktionen.

Das Steuerungssystem muss den Steckverbinder auch während des Einpressvorgangs schützen. Die Aufsetzerkennung ( Bild 3) kann erkennen, ob ein oder mehrere Stifte falsch ausgerichtet sind, wenn der Steckverbinder auf die Leiterplatte aufgesetzt wird und verhindert so, dass eine Einpresskraft ausgeübt wird, die das Bauteil beschädigen könnte.

Die zur Überprüfung der Bauteilausrichtung verwendeten Bildverarbeitungs- und Beleuchtungssysteme müssen ebenfalls modifiziert werden. Die üblicherweise für die Bauteilprüfung und -ausrichtung verwendeten LED-basierten Beleuchtungssysteme beleuchten in der Regel den Bauteilkörper und die gesamte Länge jedes Pins oder Anschlusses gleichmäßig. Unter diesen Bedingungen kann es für das Bildverarbeitungssystem schwierig sein, die Pinspitzen genau zu erkennen, um die Bereitschaft für den Einpressprozess zu beurteilen. Ein Lasersystem ermöglicht eine kontrollierte, gerichtete Beleuchtung, um selektiv nur die Spitzen der Steckeranschlüsse zu beleuchten und so dem Bildverarbeitungssystem zu ermöglichen, zu überprüfen, ob alle Stifte korrekt auf ihre jeweiligen Ziel-Löcher ausgerichtet sind, damit das Einpressen fortgesetzt werden kann.

Um der erhöhten Einpresskraft standzuhalten und die Positionsgenauigkeit aufrechtzuerhalten, müssen außerdem die darunter liegende Leiterplatten-Stützstruktur und der Mechanismus der Unterstützungsstifte verstärkt werden.

Bestückkopf-Bestücker-Schnittstelle

Yamaha hat seinen neuesten LM-Bestückungskopf so ausgelegt, dass er größere ICs, höhere Bauteile und anspruchsvollere Einpress-Teile verarbeiten sowie SMD-Chips und andere kleine Bauteile mit hoher Geschwindigkeit bestücken kann. Spezielle, neue Funktionen in Hard- und Software implementieren die in diesem Artikel beschriebene erweiterte R-Achsen- und Z-Achsen-Regelung, Einpresskraft-Regelung sowie die Erkennung der Pinausrichtung im Moment der Steckerlandung. Neue Nozzeln und ein speziell entwickelter Greifbereich ermöglichen die Verarbeitung größerer Bauteile, während Anwender weiterhin ihre vorhandenen Nozzeln zum Bestücken von Bauteilen in herkömmlichen SMD-, SOP- und QFP-Gehäusen verwenden können. Eine neue Funktion zur Nozzle-Zustandsüberprüfung ermöglicht es Benutzern, regelmäßige Inspektionen und Reinigungen zu automatisieren und so eine regelmäßige und angemessene Wartung sicherzustellen, um die End-of-Line-Ausbeute zu maximieren und ungeplante Stillstandszeiten zu vermeiden.

Der LM-Kopf passt auf YRM-Bestücker und verwendet dieselbe Schnittstelle wie die bisherigen Köpfe. Andererseits erhöht die neue Feature-Erkennungssoftware für die YRM-Multikamera die maximal erkennbare IC-Gehäusegröße von 55 mm auf 130 mm und die maximale Anzahl von BGA-Kugeln von 4.000 auf 20.000. Diese wichtige Verbesserung ermöglicht es dem System, große FPGA- und ASIC-Gehäuse zu erkennen und auszurichten.

Fazit

Um den neuesten Anforderungen wichtiger Kunden in den Bereichen Telekommunikation, Rechenzentren und Automobilindustrie gerecht zu werden, müssen Baugruppenhersteller ihre Fähigkeiten so erweitern, dass sie große und schwere Komponenten verarbeiten können. Durch die Steigerung der Flexibilität aktueller Bestückungsautomaten können Fabriken schnell reagieren und alle Bauteile, von kleinen SMD-Passivkomponenten bis hin zu Multi-Chip-ASICs und hochpoligen Einpress-Steckverbindern, mit hoher Geschwindigkeit und Effizienz bestücken. Der Bestückkopf ist das Zentrum für diese Veränderungen. Die Weiterentwicklung erfordert Anpassungen an Nozzeln und Greifern, Kraftregelung, Bildverarbeitung, Beleuchtung und Bewegungssteuerung in den Z- und R-Achsen. Ein hochflexibler Kopf, der all diese Veränderungen beinhaltet, stellt für Hersteller eine kostengünstige Lösung dar, um von den sich bietenden Marktchancen zu profitieren.

Über Yamaha Robotics SMT Section

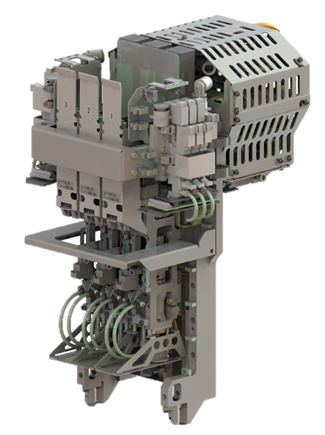

Die Yamaha Surface Mount Technology (SMT) Section, eine Unterabteilung der Yamaha Motor Robotics Business Unit der Yamaha Motor Corporation, produziert eine umfassende Palette von Systemen für die Hochgeschwindigkeits-Inline-Elektronikmontage. Diese 1 STOP SMART SOLUTION umfasst Lotpastendrucker, Bestückungsautomaten, 3D-Lotpasteninspektionsmaschinen, 3D-Baugruppeninspektionsmaschinen, Flip-Chip-Hybrid-Bestücker, Dispenser und Management-Software.

Diese Systeme, die den Yamaha-Ansatz in die Elektronikfertigung bringen, legen den Schwerpunkt auf eine intuitive Bedienerführung, eine effiziente Koordination zwischen allen Inline-Prozessen und eine Modularität, die es Anwendern ermöglicht, die neusten Fertigungsanforderungen zu erfüllen. Die Kompetenzen der Gruppe bei der Steuerung von Servomotoren und der Kamera-basierten Bildverarbeitungssysteme gewährleisten extreme Genauigkeit bei hoher Geschwindigkeit.

Die aktuelle Produktlinie umfasst die neueste YR-Maschinengeneration mit hochentwickelten Automatisierungsfunktionen für die Programmierung, Einrichtung und Umrüstung sowie die neue YSUP-Managementsoftware mit hochmodernen Grafiken und integrierter Datenanalyse.

Durch die Bündelung der Kompetenzen in den Bereichen Design und Technik, Herstellung, Vertrieb und Service gewährleistet die Yamaha SMT Section betriebliche Effizienz und einen einfachen Support-Zugang für Kunden und Partner. Mit regionalen Niederlassungen in Japan, China, Südostasien, Europa und Nordamerika bietet das Unternehmen eine wahrhaft globale Präsenz.